“智改数转”为威海制造装上“最强大脑”

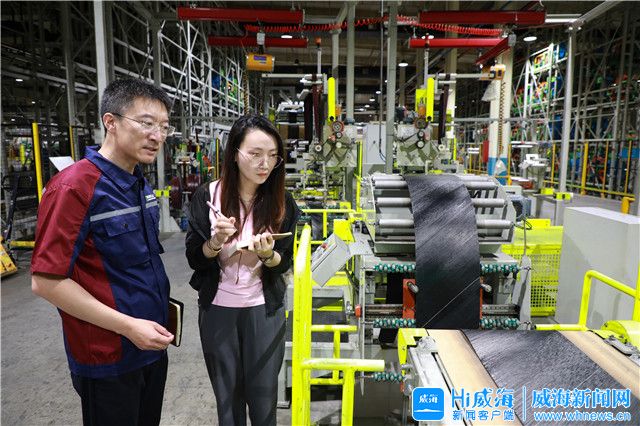

走进浦林成山半钢子午胎生产车间,只见成型生产线上机械臂上下挥舞。而“藏”在生产线深处的成千上万个传感器,也在忙着收集实时数据。一旦数据出现异常,报警器便被触发。浦林成山信息技术部经理齐延磊笑着说:“经过智能化、数字化改造,这‘哑巴’设备也‘开口’说话了。”

像浦林成山一样,我市不少企业走过“机器换人”的“前半程”,正以“数据换脑”全面提升生产效率和智造水平。以智能化改造和数字化转型为着力点,我市积极构建“1+10+N”工业互联网平台体系,以“智改数转”进行制造业系统重塑。

截至目前,威海拥有国家、省、市级智能制造示范项目139个,在省内率先实现国家级跨行业跨领域工业互联网平台和国家级工业产业化示范基地工业互联网试点“双入围”。不久前,“2023工业互联网500强”发布,我市蓝海工业互联网、三角轮胎等5家企业榜上有名。

行业平台拥抱“数字经济”

——蓝海平台“连接”65万余台工业设备

进入7月,ZARA、GAP等各大服装品牌的2024年春夏新品设计进入最后定稿阶段。迪尚集团3D设计部的卢婷婷轻点几下鼠标,一款3D建模的“马甲”便通过云设计中心传送给客户。

“这次确认无误后就可以打板了,修改时间前后不到一周。”27岁的卢婷婷已经是部门里的“老师傅”,客户的修改要求她最快可以半小时完成。与此前的快递实物样衣来回确认相比,云设计中心让服装设计的研发周期缩短了近三分之二。

记者在迪尚集团3D设计部进行采访。

云设计中心,是迪尚集团国内首个纺织服装垂直生态链平台中的重要一环。为打破行业内部的“信息孤岛”,打通上下游各节点,迪尚集团打造了云设计中心、面辅料平台、柔性制造基地和智能消费应用平台,实现纺织服装各核心环节的数字化、智能化。

截至目前,来自全世界的500多个服装品牌、3000多名设计师、4000多家供应商、11个生产基地“接入”迪尚集团打造的纺织服装垂直生态链平台,去年就为1000多家单位提供定制服务。迪尚集团相关负责人说:“我们要通过搭建平台,构建‘资源共享、流量集聚’的一体化发展新模式,不断提升上下游之间的协同配套能力。”

围绕医疗健康、纺织服装、房车等优势产业领域,我市支持“链主”企业或专业园区打造面向全产业链的行业级平台,带动行业中小企业加快“智改数转”。如今,在迪尚集团的柔性制造平台的大屏幕上,实时播放着迪尚集团大连、缅甸、孟加拉、青岛等工厂的生产画面,一旁还显示着各工厂的产能饱和度。眼下,迪尚正在探索如何通过“数据跑路”来实现高效排产。

不止迪尚集团,光威户外打造的“国家钓具行业服务共享平台”,整合上下游数千家配套企业资源上“云”,让钓具产业信息数据实现实时查询、浏览、检索、交互。联桥集团打造了全国第一家国家毛衫纱线资源共享平台,已积累14万份纱线资源数据库,汇聚供应商、采购商5000多家。康派斯房车依托卡奥斯平台打造的房车行业工业互联网平台已聚集房车上下游企业150家,企业订单增幅62%,综合运营成本降低22%,交货期缩短42%,一跃成为国内房车行业大规模定制示范基地。

搭建平台,离不开优势资源和服务商的支撑。依托工信部威海电子信息技术综合研究中心,我市建成国家级跨行业跨领域工业互联网平台——蓝海工业互联网平台。目前,蓝海平台提供的设备上云、业务上云等服务已覆盖22个行业、9大领域,连接工业设备65万多台,培育出办公自动化设备、钓具等20多个行业平台。

“产业大脑”为集群“画像”

——“智改数转”示范标杆10条产业链全覆盖

入选“2023工业互联网500强”榜单,让成立仅6年的山东观海数据技术有限公司在业内“火”了一把。观海数据团队来不及高兴,他们即将参与的荣成市海洋生物食品“产业大脑”项目,或将决定着一个集群的未来发展。

荣成市海洋资源丰富,海洋生物食品集群拥有539家企业,其中规上企业达142家,2022年实现工业总产值117.8亿元。虽然集群规模庞大,但存在品牌影响力偏弱、规模化企业偏少等问题,亟需专业的工业互联网平台统筹引领产业发展。

“产业大脑就像我们的大脑一样。只不过它是将生产中的各类要素数据汇聚起来,及时进行分析、引导、调度、管理。”市工信局工业互联网科科长曲小康介绍,产业大脑可绘制产业链全景图、企业360度数字画像、产业经济运行态势等,也可以形成解决方案资源池,以辅助政策落地,推动产业集群高质量发展。

据了解,荣成市海洋生物食品“产业大脑”建设,包括服务开放平台、算法开放平台、数据聚合平台、算力调度平台的打造。“产业大脑”建成后将应用于海洋食品研发、海洋食品原材料供应、海洋食品特色设备供应、海洋食品检验检测、冷链物流服务等场景,以服务为核心,以数据为驱动,打造一二三产融合发展模式。

在荣成,观海数据已为20余家食品企业提供工业互联网转型升级服务。观海数据作为中国“海洋预制菜”产业链数字经济总部建设的服务商之一,综合运用云计算、大数据、人工智能、区块链等技术,实现“商流、物流、数据流、人才流、资金流”五流合一。观海数据工业互联网运营总监刘锦明说,团队最新开发的“鱼漫鲜生”小程序已进入试运行阶段。

近年来,我市先后出台《威海市推进工业互联网和人工智能加快发展实施方案》《威海市支持先进制造业和数字经济发展专项资金管理办法》等政策,整合70余家市场主体成立威海市工业互联网和人工智能创新联盟,引进培育30余家工业互联网服务商,大力推动全市产业数字化转型。

为搭建工业互联网供需对接桥梁,市工信部门常态化组织权威机构专家开展咨询诊断。今年,我市实施智能制造示范提升工程,组织行业企业到改造标杆企业现场见学,带动“智改数转”在全行业提速扩面,10条优势产业链已实现“智改数转”示范标杆全覆盖。

未来工厂里的“数字孪生”

——1.1亿元“真金白银”扶持,智能化技改项目连续三年增长超20%

除了搭建行业平台、构建产业大脑,不少骨干企业也在探索符合各自实际的“智改数转”路径。

在环翠区张村镇,坐落着全球碳纤维产业的第一家“黑灯工厂”——宝威新材料智能工厂。

这家仅有40余名工作人员的企业,不仅碳纤维预浸布生产线上看不到工人,就连清洁工和保安都是“机器人”,进出车间的每一次开门所造成的温度、湿度变化都被精准计算。

7月11日下午5时许,记者走进宝威新材料一期项目的智能工厂,见证了又一项“黑科技”的运用:当最后一批T800碳布自动码垛好,当天生产线在虚拟空间映射出的“数字孪生”也已生成。

“数字孪生可以提前模拟出生产中可能遇到的问题,提醒我们进行设备检修等,从而保证碳布的产品质量。”威海宝威新材料董事长姜波说,从标准化到自动化,再到网络化、智能化,宝威新材料的目标是让设备不仅会自动生产,还会自主“思考”。

作为全市首个“5G+工业互联网”体系工厂,宝威智能工厂与碳纤维预浸布智能制造平台相结合,实现了自动排产、原料及半成品自主调度、质量实时检测、设备动态检测、生产自动控制、能效自动控制等环节高度融合,每万平方米预浸布可节约电能1000度、水400吨,生产成本降幅30%,生产效率提升50%。

这样一个别人想都不敢想的“未来工厂”,其产品已被广泛应用在航空航天、体育休闲等诸多领域,业内高端产品市场占有率超过10%。最近,宝威新材料二期项目已完成设备进驻,姜波的“智造梦想”即将掀开新的篇章。

为激发更多企业像宝威新材料一样推进“智改数转”,我市将企业智能化改造设备补助比例最高提至10%,近三年安排“智改数转”政策资金1.1亿元,占市级财政资金规模近50%。截至目前,我市智能化技改项目实现连续三年增长超过20%,多元化、个性化、特色化企业级平台场景如雨后春笋般涌现。

记者在浦林成山半钢子午胎生产车间采访。

“今天咱就不看全钢子午胎生产线了,另一个生产线更有看头。为迎合新能源汽车的快速发展,乘用车半钢子午胎生产线融入了更多的心血。”齐延磊介绍,浦林成山半钢子午胎生产工艺及标准较全钢子午线更高,目前生产线已经完成了数字化、智能化改造,生产效率较之前提高23.4%,人工成本降低30%。他说:“我们对各种生产活动进行全流程数据收集分析,实现了生产实时预警,生产问题向前追溯,从而保证轮胎品质的一致性。”

在浦林成山工作了10年,齐延磊见证了轮胎生产从人工密集到人烟稀少的转变。不仅如此,浦林成山还打造了轮胎全生命周期追溯及轮胎服务品牌。如今,一片植入轮胎内侧的智能芯片设备,可收集轮胎最重要行驶过程中的动态数据,为轮胎的服务提升、品质改善奠定了量化大数据分析的基础。

为疏通企业“智改数转”中的难点、堵点、痛点,我市实施“培训赋智”“标杆领路”“诊断赋能”系列行动,并分行业梳理出企业“智改数转”问题清单。对系统整合程度深、个性化程度较高的改造企业,工信部门已组织华为、浪潮等国内一流集成服务商登门问诊,目前已提供定制化改造方案200多套。